شیشه سکوریت/شیشه تقویت شده متعلق به شیشه ایمنی است. همچنین به عنوان شیشه تقویت شده شناخته می شود. شیشه سکوریت در واقع نوعی شیشه پیش تنیده است. برای بهبود استحکام شیشه معمولاً از روش های شیمیایی یا فیزیکی برای ایجاد تنش فشاری بر روی سطح شیشه استفاده می شود. هنگامی که شیشه در معرض نیروهای خارجی قرار می گیرد، ابتدا تنش سطحی را جبران می کند، در نتیجه ظرفیت باربری آن را بهبود می بخشد، مقاومت خود را در برابر فشار باد، گرما و سرما و ضربه افزایش می دهد. به تمایز آن از فایبرگلاس توجه کنید.

ویژگی شیشه سکوریت/شیشه تقویت شده:

دوربین های مداربسته

هنگامی که شیشه توسط نیروهای خارجی آسیب می بیند، تکه ها ذرات کوچکی را تشکیل می دهند که به شکل لانه زنبوری شبیه هستند، که کمتر به بدن انسان آسیب جدی وارد می کند.

استحکام بالا

استحکام ضربه شیشه سکوریت با ضخامت یکسان 3-5 برابر شیشه معمولی و مقاومت خمشی 3-5 برابر شیشه معمولی است.

پایداری دمایی

شیشه سکوریت دارای پایداری حرارتی خوبی است، می تواند اختلاف دمایی سه برابر شیشه معمولی را تحمل کند و می تواند تغییر دمای 300 درجه سانتیگراد را تحمل کند.

شیشه سکوریت/شیشه تقویت شده مزیت:

اولین مورد این است که استحکام چندین برابر شیشه معمولی است و در برابر خمش مقاوم است.

دوم ایمنی در استفاده است، زیرا ظرفیت باربری آن افزایش می یابد و شکنندگی آن را بهبود می بخشد. حتی اگر شیشه سکوریت آسیب دیده باشد، به صورت خردههای کوچک بدون زوایای تیز ظاهر میشود و آسیب به بدن انسان را تا حد زیادی کاهش میدهد. مقاومت در برابر سرمایش و گرمایش سریع شیشه سکوریت 3-5 برابر شیشه معمولی است و به طور کلی می تواند تغییرات دمایی بالای 250 درجه سانتیگراد را تحمل کند که در جلوگیری از ترک حرارتی تأثیر بسزایی دارد. این یک نوع شیشه ایمنی است. برای اطمینان از ایمنی مواد واجد شرایط برای ساختمان های بلند.

معایب شیشه سکوریت/شیشه تقویت شده:

1. شیشه سکوریت را نمی توان دوباره برش داد یا پردازش کرد. فقط می توان آن را قبل از تمپر کردن به شکل دلخواه پردازش کرد و سپس آن را تمپر کرد.

2. شیشه سکوریت با اینکه استحکام قوی تری نسبت به شیشه معمولی دارد اما امکان خود انفجاری (خود پارگی) را دارد در حالی که شیشه معمولی امکان خود انفجاری را ندارد.

3. سطح شیشه سکوریت ممکن است ناهمواری (لکه های باد) و نازک شدن جزئی ضخامت داشته باشد. دلیل نازک شدن شیشه به این دلیل است که پس از اینکه شیشه در اثر ذوب داغ نرم شد، به سرعت توسط باد شدید خنک می شود و باعث می شود شکاف کریستالی داخل شیشه کاهش یابد و فشار افزایش یابد. بنابراین، شیشه پس از تمپر نازکتر از قبل است. به طور کلی، شیشه 4-6 میلی متر پس از تمپر 0.2-0.8 میلی متر نازک می شود، در حالی که شیشه 8-20 میلی متر پس از تمپر شدن 0.9-1.8 میلی متر نازک می شود. درجه خاص بستگی به تجهیزات دارد و همین دلیل است که نمی توان از شیشه سکوریت به عنوان آینه استفاده کرد.

4. شیشه مسطح مورد استفاده در ساخت و ساز پس از تلطیف فیزیکی در کوره تمپر معمولاً دچار تغییر شکل می شود و درجه تغییر شکل توسط تجهیزات و فرآیند پرسنل فنی تعیین می شود. تا حدودی روی جلوه تزئینی (به جز برای نیازهای خاص) تأثیر می گذارد.

تهیه

شیشه سکوریت شده با برش شیشه معمولی آنیل شده به اندازه مورد نیاز، گرم کردن آن در حدود 700 درجه نزدیک به نقطه نرم شدن و سپس خنک شدن سریع و یکنواخت آن به دست می آید (معمولا شیشه 5-6 میلی متری حدود 240 ثانیه گرم می شود و حدود 150 ثانیه سرد می شود. در دمای بالای 700 درجه شیشه 8-10 میلی متری حدود 500 ثانیه گرم می شود و حدود 300 ثانیه در دمای بالای 700 درجه خنک می شود و خلاصه زمان گرم شدن و سرد شدن بسته به ضخامت شیشه متفاوت است) . پس از تمپر کردن، تنش فشاری یکنواخت روی سطح شیشه ایجاد میشود، در حالی که تنش کششی در داخل ایجاد میشود که مقاومت خمشی و ضربهای شیشه را بهبود میبخشد که حدود چهار برابر قویتر از شیشه آنیل شده معمولی است. شیشه های سکوریتی که سکوریت شده و تحت عمل آوری قرار گرفته اند نباید در معرض برش، ساییدگی یا آسیب بیشتر قرار گیرند، در غیر این صورت به دلیل برهم خوردن تعادل تنش فشاری یکنواخت، خرد خواهند شد.

طبقه بندی شیشه سکوریت/شیشه تقویت شده

با شکل

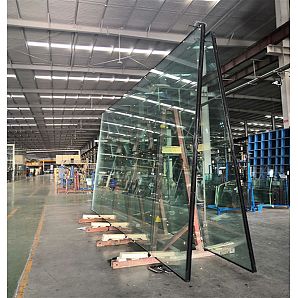

شیشه سکوریت بر اساس شکل به دو دسته شیشه سکوریت تخت و شیشه سکوریت خمیده تقسیم می شود.

1. دوازده نوع ضخامت برای شیشه های معمولی تخت وجود دارد، از جمله 11، 12، 15، و 19 میلی متر. هشت نوع ضخامت برای شیشه های خمیده وجود دارد که شامل 11، 15 و 19 میلی متر می شود. ضخامت خاص پس از پردازش هنوز به تجهیزات و فناوری هر سازنده بستگی دارد. اما شیشه سکوریت منحنی برای هر ضخامت حداکثر انحنا دارد. RR، همانطور که معمولاً شناخته می شود، شعاع است.

2. شیشه ی حرارت دیده با توجه به شکل ظاهری به دو دسته مسطح و خمیده تقسیم می شود.

3. شیشه سکوریت بر اساس مسطح بودن به محصولات عالی و واجد شرایط تقسیم می شود. شیشه های درجه یک برای شیشه جلو اتومبیل؛ محصولات واجد شرایط برای دکوراسیون ساختمان استفاده می شود.

توسط فرایند

1. شیشه سکوریت فیزیکی به شیشه سکوریت شده نیز معروف است. این شامل حرارت دادن شیشه تخت معمولی در یک کوره حرارتی تا دمای نرم شدن نزدیک به 600 درجه سانتیگراد است و سپس از طریق تغییر شکل خود تنش داخلی را از بین می برد. سپس شیشه از کوره گرمایش خارج می شود و هوای سرد پرفشار با استفاده از چندین نازل به دو طرف شیشه دمیده می شود و به آن اجازه می دهد تا به سرعت و به طور یکنواخت در دمای اتاق خنک شود تا شیشه سکوریت بدست آید. این نوع شیشه در حالت تنش تنش داخلی و فشار خارجی قرار دارد. هنگامی که آسیب موضعی رخ می دهد، استرس آزاد می شود و شیشه به قطعات کوچک بی شماری شکسته می شود. این قطعات کوچک لبه های تیز ندارند و به راحتی به افراد آسیب نمی رساند.

2. شیشه سکوریت شیمیایی برای بهبود استحکام شیشه با تغییر ترکیب شیمیایی سطح آن استفاده می شود و عموماً با استفاده از روش تبادل یونی تمپر می شود. روش این است که شیشه سیلیکات حاوی یونهای فلز قلیایی را در نمک لیتیوم مذاب (Li+) غوطهور کنید، که باعث میشود یونهای Na+ یا K+ روی سطح شیشه با یونهای Li+ تبادل شوند و یک لایه تبادل Li+ion روی سطح ایجاد شود. . به دلیل ضریب انبساط کمتر Li+ در مقایسه با یونهای Na+ یا K+، لایه بیرونی کمتر و لایه داخلی بیشتر در طول فرآیند خنکسازی منقبض میشود. هنگامی که شیشه تا دمای اتاق خنک می شود، شیشه نیز در حالت کشش لایه داخلی و فشار لایه بیرونی قرار می گیرد، اثر آن شبیه به شیشه سکوریت فیزیکی است.

بر اساس درجه فولاد

1. شیشه سکوریت: درجه حرارت = 2-4N/cm، تنش سطحی شیشه سکوریت در دیوارهای پرده شیشه ای α≥ 95Mpa.

2. شیشه نیمه سکوریت: درجه حرارت = 2N/cm، تنش سطحی دیوار شیشه ای نیمه سکوریت شیشه ای 24Mpa ≤ α≤ 69Mpa.

3. شیشه سکوریت فوق العاده قوی: درجه حرارت> 4N/cm.

کاربرد محصول شیشه سکوریت/شیشه تقویت شده

شیشه سکوریت تخت و خم متعلق به شیشه سکوریت است. به طور گسترده در درها و پنجره های ساختمان های بلند، دیوارهای پرده شیشه ای، شیشه های پارتیشن داخلی، سقف های روشنایی روز، معابر آسانسورهای دیدنی، مبلمان، نرده های شیشه ای و غیره استفاده می شود. شیشه سکوریت معمولاً در صنایع زیر قابل استفاده است:

1. معماری، قالب بندی ساختمان، صنعت دکوراسیون (مانند در و پنجره، دیوارهای پرده، دکوراسیون داخلی و غیره)

2. صنعت تولید مبلمان (میزهای قهوه خوری شیشه ای، لوازم مبلمان و غیره)

3. صنعت ساخت لوازم خانگی (محصولاتی مانند تلویزیون، فر، کولر، یخچال و ...)

4. صنایع الکترونیک و ابزار (محصولات دیجیتالی مختلف مانند تلفن همراه، MP3، MP4، ساعت و غیره)

5. صنعت خودروسازی (شیشه شیشه اتومبیل و ...)

6. صنعت مایحتاج روزانه (تخته برش شیشه و ...)

7. صنایع ویژه (شیشه نظامی)

پس از شکستن شیشه سکوریت، تکه های آن به ذرات ریز یکنواخت تبدیل می شوند و هیچ شیشه برش معمولی مانند گوشه تیز وجود ندارد، بنابراین به آن شیشه ایمنی می گویند و به طور گسترده در اتومبیل ها، دکوراسیون داخلی و پنجره های ساختمان های بلند استفاده می شود. به بیرون باز است

روش های اضطراری

کیفیت

شیشه ی حرارت دیده با برش شیشه آنیل شده معمولی به اندازه مورد نیاز، گرم کردن آن تا نقطه نرم شدن تقریباً و سپس سرد کردن سریع و یکنواخت آن به دست می آید. پس از تمپر کردن، تنش فشاری یکنواخت روی سطح شیشه ایجاد میشود، در حالی که تنش کششی در داخل ایجاد میشود و عملکرد شیشه را تا حد زیادی بهبود میبخشد. استحکام کششی بیش از سه برابر دومی و مقاومت ضربه ای بیش از پنج برابر دومی است.

دقیقاً همین ویژگی است که ویژگیهای تنش به یک شاخص مهم برای تشخیص شیشههای واقعی و کاذب تبدیل میشوند. شیشه سکوریت می تواند نوارهای رنگی را در لبه های شیشه از طریق یک صفحه نور پلاریزه ببیند، در حالی که در لایه سطحی شیشه، لکه های سیاه و سفید دیده می شود. لنزهای پلاریزه را می توان در لنزهای دوربین یا عینک یافت. هنگام مشاهده به تنظیم منبع نور برای مشاهده راحت تر توجه کنید.

شیشه سکوریت/شیشه تقویت شده نقص خود انفجاری

ترک خوردگی خودکار شیشه سکوریت بدون نیروی خارجی مستقیم مکانیکی را خود انفجاری شیشه سکوریت می گویند. با توجه به تجربه صنعت، نرخ خود انفجار شیشه معمولی حدود 1-3 ‰ است. خود انفجاری یکی از ویژگی های ذاتی شیشه سکوریت است.

دلایل زیادی برای خود انفجاری ناشی از انبساط وجود دارد که می توان آنها را به شرح زیر خلاصه کرد:

① تاثیر نقص کیفیت شیشه

الف- سنگ ها، ناخالصی ها و حباب های شیشه: ناخالصی های موجود در شیشه، نقاط ضعف و غلظت تنش در شیشه سکوریت شده هستند. به خصوص اگر سنگ در ناحیه تنش کششی شیشه سکوریت قرار گرفته باشد، عامل مهمی است که منجر به ترک خوردن می شود.

سنگ ها در شیشه وجود دارند و ضریب انبساط متفاوتی نسبت به جسم زجاجیه دارند. پس از تمپر شیشه، غلظت تنش در ناحیه ترک اطراف سنگ به طور تصاعدی افزایش می یابد. زمانی که ضریب انبساط سنگ از شیشه کمتر باشد، تنش مماسی اطراف سنگ در حالت کششی است. تکثیر ترک سنگ های همراه بسیار مستعد رخ دادن است.

ب- شیشه حاوی کریستال های سولفید نیکل است

آخال های سولفید نیکل عموماً به صورت کره های کریستالی کوچک با قطر 0.1-2 میلی متر وجود دارند. ظاهر فلزی است و این ناخالصی ها Ni3S2، Ni7S6 و Ni-XS با X=0-0 هستند. 07. تنها فاز Ni1-XS علت اصلی تکه تکه شدن خود به خود شیشه سکوریت است.

NIS نظری در 379 است. یک فرآیند انتقال فاز در C وجود دارد، که از حالت دمای بالا α شروع می شود - سیستم کریستالی شش ضلعی NiS به حالت دمای پایین β تبدیل می شود - در طول فرآیند سیستم کریستالی مکعبی NiS افزایش حجم 2.38 درصد مشاهده شد. این ساختار در دمای اتاق حفظ می شود. اگر شیشه در آینده گرم شود، ممکن است به سرعت تغییر حالت α-β ظاهر شود. اگر این ناخالصی ها در داخل شیشه سکوریت تحت تنش کششی قرار گیرند، انبساط حجمی باعث ایجاد ترک خود به خود می شود. اگر a-NIS در دمای اتاق وجود داشته باشد، به تدریج به β تبدیل می شود در طول این انتقال فاز، افزایش آهسته حجم ممکن است لزوماً باعث پارگی داخلی نشود.

ج- ایراداتی مانند خراشیدگی، ترکیدگی و لبههای عمیق روی سطح شیشه که در اثر پردازش یا عملکرد نامناسب ایجاد میشود، به راحتی میتواند منجر به تمرکز استرس یا خود انفجاری شیشههای سکوریت شود.

② توزیع تنش و انحراف نابرابر در شیشه سکوریت

گرادیان دمایی ایجاد شده در امتداد جهت ضخامت شیشه در طول گرمایش یا سرمایش ناهموار و نامتقارن است. تمایل به خود انفجاری در محصولات سکوریت وجود دارد، و برخی ممکن است در هنگام خاموش کردن "انفجار باد" ایجاد کنند. اگر ناحیه تنش کششی به یک طرف محصول یا روی سطح منتقل شود، شیشه سکوریت شده خود انفجار ایجاد می کند.

③ اثر درجه حرارت به طور تجربی ثابت شده است که وقتی درجه حرارت به سطح 20/cm افزایش مییابد، به نرخ خود انفجاری 25% تا 1% میرسد. از اینجا می توان دریافت که هر چه استرس بیشتر باشد، درجه تلطیف بیشتر و میزان انفجار خود بیشتر است.

تاریخچه توسعه شیشه سکوریت/شیشه تقویت شده

توسعه از شیشه ی حرارت دیده را می توان به اواسط قرن 19 ردیابی کرد. یک شاهزاده راین به نام رابرت یک بار آزمایش جالبی انجام داد که در آن یک قطره شیشه مذاب را در آب سرد قرار داد و در نتیجه یک لیوان بسیار سخت به دست آورد. این لیوان دانهای با استحکام بالا مانند قطرهای از آب با دمی بلند و خمیده است که به «پرنس رابرت کوچک دانه» معروف است. اما وقتی دم شیائولی خم شد و شکست، عجیب بود که کل شیائولی ناگهان به شدت فرو ریخت و حتی تبدیل به یک پودر ریز شد. روش فوق بسیار شبیه به کوئنچ فلز است که همان کوئنچ شیشه است. این نوع کوئنچ تغییری در ترکیب شیشه ایجاد نمی کند، بنابراین به آن سکوریت فیزیکی نیز می گویند، از این رو شیشه سکوریت را شیشه سکوریت می نامند.

اولین ثبت اختراع برای تمپر شیشه توسط فرانسوی ها در سال 1874 به دست آمد. روش تمپر شامل گرم کردن شیشه تا دمای نزدیک به دمای نرم شدن و فرو بردن فوری آن در یک مخزن مایع با دمای نسبتا پایین برای افزایش تنش سطحی است. این روش اولین روش تلطیف مایع است. فردریک زیمنس از آلمان در سال 1875 یک حق اختراع به دست آورد، در حالی که Geovge E. Rogens از ماساچوست در ایالات متحده در سال 1876 از روش تمپر کردن برای شیشه های شراب شیشه ای و ستون های چراغ استفاده کرد. در همان سال، HughO'Heill از نیوجرسی یک حق اختراع به دست آورد.

در دهه 1930، شرکت Saint Gobain در فرانسه، شرکت Tripp lux در ایالات متحده و شرکت Pilkington در بریتانیا شروع به تولید شیشههای مسطح با مساحت وسیع برای شیشههای جلو اتومبیل کردند. ژاپن همچنین در دهه 1930 تولید شیشه سکوریت را انجام داد. از آن زمان به بعد، جهان عصر تولید شیشه سکوریت در مقیاس بزرگ را آغاز کرد.

پس از سال 1970، شرکت تریپلکس در انگلستان با استفاده از محیط مایع، شیشههایی با ضخامت 0.75 تا 1.5 میلیمتر را با موفقیت انجام داد و به تاریخچه تمپر فیزیکی که قادر به سختکردن شیشههای نازک نبود، پایان داد، که یک پیشرفت بزرگ در فناوری شیشههای سکوریت بود.

تاریخچه شیشه های سکوریت شده در چین در سال 1955 با تولید آزمایشی در کارخانه شیشه شانگهای یائوهوا و تولید آزمایشی موفقیت آمیز در کارخانه شیشه سکوریت Qinhuangdao در سال 1958 آغاز شد. در سال 1965، کارخانه شیشه Yaohua در Qinhuangdao شروع به تولید شیشه سکوریت برای اهداف نظامی کرد. در دهه 1970، کارخانه شیشه لویانگ برای اولین بار تجهیزات بلژیکی را معرفی کرد. در همان دوره، کارخانه شیشه شنیانگ، شیشه های شیمیایی را وارد مرحله تولید کرد.

از دهه 1970، فن آوری شیشه سکوریت به طور گسترده ای در سراسر جهان ترویج و رایج شده است. شیشه سکوریت در زمینه هایی مانند خودرو، معماری، هوانوردی، الکترونیک و غیره به ویژه در رشته های معماری و خودرو استفاده شده است.

محلول خود منفجره شیشه سکوریت/شیشه تقویت شده

ارزش استرس را کاهش دهید

توزیع تنش در شیشه سکوریت به این صورت است که دو سطح شیشه سکوریت تحت تنش فشاری هستند، در حالی که لایه هسته تحت تنش کششی است. توزیع تنش در ضخامت شیشه مشابه یک منحنی سهموی است. مرکز ضخامت شیشه، راس سهمی است، که نقطه ای است که تنش کششی حداکثر است. تنش فشاری در نزدیکی دو سطح شیشه در دو طرف وجود دارد. سطح تنش صفر تقریباً یک سوم ضخامت است. با تجزیه و تحلیل فرآیند فیزیکی تلطیف و کوئنچ می توان دریافت که رابطه تناسبی تقریبی بین کشش سطحی شیشه سکوریت شده و حداکثر تنش کششی داخل وجود دارد، یعنی تنش کششی 1/2 تا 1/3 است. تنش فشاری سازندگان داخلی به طور کلی کشش سطحی شیشه سکوریت را در حدود 100 مگا پاسکال تنظیم می کنند، اما وضعیت واقعی ممکن است بالاتر باشد. تنش کششی خود شیشه سکوریت شده در حدود 32 مگا پاسکال تا 46 مگا پاسکال است و استحکام کششی شیشه 59 مگا پاسکال تا 62 مگا پاسکال است. تا زمانی که کشش تولید شده توسط انبساط سولفید نیکل در 30MPa باشد، برای ایجاد خود انفجار کافی است. اگر تنش سطحی کاهش یابد، تنش کششی ذاتی خود شیشه سکوریت را کاهش می دهد و در نتیجه به کاهش وقوع خود انفجار کمک می کند.

محدوده تنش سطح شیشه سکوریت مشخص شده در استاندارد آمریکایی ASTMC1048 بیشتر از 69MPa است. شیشه نیمه گرم (تقویت شده در برابر حرارت) بین 24 مگاپاسکال و 52 مگا پاسکال است. استاندارد BG17841 برای شیشه های دیوار پرده ای محدوده تنش نیمه معتدل 24< را مشخص می کند. δ≤ 69MPa. استاندارد ملی جدید GB15763 که در چین اجرا شده است. 2-2005 "شیشه ایمن برای استفاده در ساختمان - قسمت 2: شیشه سکوریت" مستلزم آن است که تنش سطحی نباید کمتر از 90 مگاپاسکال باشد. این 5 مگا پاسکال کمتر از 95 مگا پاسکال مشخص شده در استاندارد قدیمی است که برای کاهش انفجار خود مفید است.

استرس یکنواخت

استرس ناهموار از شیشه ی حرارت دیده می تواند به میزان قابل توجهی میزان انفجار خود را افزایش دهد که نمی توان نادیده گرفت. خود انفجار ناشی از تنش ناهموار گاهی اوقات می تواند بسیار متمرکز باشد، به خصوص در یک دسته خاص از شیشه های خمیده، که در آن نرخ خود انفجار می تواند به سطح هشدار دهنده ای از شدت برسد و ممکن است به طور مداوم رخ دهد. دلیل اصلی تنش موضعی ناهموار و انحراف لایه کششی در جهت ضخامت است که بر کیفیت خود ورق شیشه اصلی نیز تأثیر خاصی دارد. تنش ناهموار می تواند استحکام شیشه را به میزان قابل توجهی کاهش دهد که تا حدی تنش کششی داخلی را افزایش می دهد و در نتیجه سرعت خود انفجار را افزایش می دهد. اگر تنش شیشه سکوریت را بتوان به طور یکنواخت توزیع کرد، می تواند به طور موثری نرخ خود انفجار را کاهش دهد.

درمان شیب داغ

درمان غوطه ور شدن داغ، همچنین به عنوان درمان همگن شناخته می شود، معمولا به عنوان "دتوناسیون" شناخته می شود. عملیات غوطه وری داغ فرآیند گرم کردن شیشه سکوریت شده تا دمای 290 ℃ ± 10 ℃ و نگه داشتن آن برای مدت زمان معین برای ترویج تبدیل سریع فاز کریستالی سولفید نیکل در شیشه سکوریت شده است. این اجازه می دهد تا شیشه سکوریت، که در ابتدا برای خود منفجر شدن پس از استفاده در نظر گرفته شده بود، به طور مصنوعی در کوره داغ کارخانه شکسته شود و در نتیجه انفجار شیشه های سکوریت شده در هنگام نصب و استفاده کاهش یابد. این روش عموماً از هوای گرم به عنوان محیط گرمایشی استفاده می کند و در کشورهای خارجی به «تست خیساندن حرارتی» یا HST گفته می شود که به معنای واقعی کلمه به عنوان درمان غوطه وری داغ ترجمه می شود.

مشکلات در غوطه وری داغ. از منظر تئوری، درمان آب داغ نه پیچیده و نه دشوار است. اما در واقعیت، دستیابی به این شاخص فرآیند بسیار دشوار است. تحقیقات نشان داده است که فرمول های ساختاری شیمیایی خاصی برای سولفید نیکل در شیشه وجود دارد، مانند Ni7S6، NiS، NiS1.01 و غیره. نه تنها نسبت اجزای مختلف متفاوت است، بلکه سایر عناصر نیز ممکن است دوپ شوند. سرعت انتقال فاز آن به شدت به دما بستگی دارد. تحقیقات نشان داده است که سرعت انتقال فاز در دمای 280 درجه سانتیگراد 100 برابر دمای 250 درجه سانتیگراد است، بنابراین لازم است اطمینان حاصل شود که هر قطعه شیشه در کوره تحت یک رژیم دمایی یکسان قرار می گیرد. در غیر این صورت، از یک طرف، شیشه های با دمای پایین به دلیل زمان ناکافی عایق، نمی توانند به طور کامل تغییر فاز دهند، که باعث تضعیف اثر شیب داغ می شود. از طرف دیگر، هنگامی که دمای شیشه خیلی بالا باشد، حتی می تواند باعث تبدیل فاز معکوس سولفید نیکل شود و خطرات پنهان بیشتری را ایجاد کند. هر دوی این موقعیت ها می توانند منجر به درمان غوطه ور گرم بی اثر یا حتی معکوس شوند. یکنواختی دما در حین کار کوره های غوطه ور گرم بسیار مهم است و اختلاف دما در اکثر کوره های شیب داغ خانگی حتی در طول عایق کاری به 60 درجه سانتیگراد می رسد. غیر معمول نیست که کوره های وارداتی اختلاف دمایی حدود 30 درجه داشته باشند. بنابراین، حتی اگر برخی از شیشه های سکوریت تحت عملیات غوطه وری داغ قرار می گیرند، نرخ خود انفجاری آن همچنان بالاست.

در واقع، فرآیند و تجهیزات دیپ داغ نیز به طور مداوم در حال بهبود هستند. استاندارد آلمانی DIN18516 زمان عایق کاری 8 ساعت را در نسخه 90 ساله مشخص می کند، در حالی که استاندارد prEN14179-1:2001 (E) زمان عایق کاری را به 2 ساعت کاهش می دهد. تأثیر فرآیند شیب داغ تحت استاندارد جدید بسیار قابل توجه است و شاخص های فنی آماری واضحی وجود دارد: پس از شیب داغ، می توان آن را به یک خود انفجار در هر 400 تن شیشه کاهش داد. از طرف دیگر، کوره دیپ گرم به طور مداوم در حال بهبود طراحی و ساختار خود است و یکنواختی گرمایش نیز به طور قابل توجهی بهبود یافته است که اساساً می تواند الزامات فرآیند شیب گرم را برآورده کند. به عنوان مثال، نرخ خود انفجار شیشه گرم شده گروه شیشه جنوبی چین به شاخص های فنی استاندارد جدید اروپایی رسیده است و در پروژه بزرگ 120000 متر مربعی فرودگاه جدید گوانگژو عملکرد بسیار رضایت بخشی داشته است.

اگرچه درمان غوطه ور گرم نمی تواند عدم وجود مطلق خود انفجاری را تضمین کند، اما وقوع خود انفجاری را کاهش می دهد و به طور موثر مشکل خود انفجاری را که همه طرف های پروژه را به دردسر می اندازد، حل می کند. بنابراین شیب داغ موثرترین روش شناخته شده در جهان برای حل کامل مشکل خود انفجاری است.

اقدامات احتیاطی بسته بندی

محصولات باید در ظروف یا جعبه های چوبی بسته بندی شوند. هر تکه شیشه باید در کیسه های پلاستیکی یا کاغذ بسته بندی شود و فضای بین شیشه و جعبه بسته بندی با مواد سبک و نرمی که مستعد ایجاد ایرادات ظاهری مانند خراش روی شیشه نباشد پر شود. الزامات خاص باید با استانداردهای ملی مربوطه مطابقت داشته باشد.

علامت بسته بندی

برچسب بسته بندی باید با استانداردهای ملی مربوطه مطابقت داشته باشد و هر جعبه بسته بندی باید با عباراتی مانند "رو به بالا، حرکت به آرامی و قرار دادن، خرد کردن با دقت، ضخامت شیشه، درجه، نام کارخانه یا علامت تجاری" مشخص شود.

حمل و نقل

انواع مختلف وسایل نقلیه حمل و نقل و قوانین حمل و نقل مورد استفاده برای محصول باید با مقررات ملی مربوطه مطابقت داشته باشد.

در حین حمل و نقل، جعبه های چوبی را نباید صاف یا کج قرار داد و جهت طول باید با جهت حرکت وسیله نقلیه یکسان باشد. اقداماتی مانند حفاظت از باران باید انجام شود.

ذخیره سازی

محصول باید به صورت عمودی در یک اتاق خشک نگهداری شود.

HHG یک حرفه ای است تولید کننده شیشه و ارائه دهنده محلول شیشه ای شامل طیف وسیعی از شیشه ی حرارت دیده, شیشه چند لایه, شیشه بافت دار و شیشه اچ شده با 20 سال توسعه بیشتر ، دو خط تولید شیشه الگوی ، دو خط شیشه شناور و یک خط شیشه ترمیم وجود دارد. محصولات ما 80٪ به خارج از کشور حمل می شود ، تمام محصولات شیشه ای ما کنترل دقیق کیفیت هستند و در جعبه چوبی محکم با دقت بسته بندی می شوند ، اطمینان حاصل می کنید که ایمنی شیشه با بهترین کیفیت را به موقع دریافت می کنید.

جزئیات بیشتر: www.hhglass.com